Análise de Perigos e Pontos Críticos de Controle (APPCC)

Existem diversas ferramentas para apoiar no aperfeiçoamento da qualidade dos alimentos, um deles é o sistema APPCC (Sistema de Análise de Perigos e Pontos Críticos de Controle). O APPCC é um sistema de prevenção para controlar riscos relacionados à segurança dos alimentos. Ele fornece uma estrutura para monitorar o sistema total de alimentos, desde a colheita até o consumo, para reduzir o risco de doenças transmitidas por alimentos. O sistema é projetado para identificar e controlar possíveis problemas antes que eles ocorram.

O sistema APPCC é baseado na Análise dos Modos e Efeitos de Falha (FMEA), que observa cada etapa do processo e identifica os perigos potenciais, suas causas e efeitos. O APPCC também estabelece mecanismos de controle para prevenir ou reduzir esses perigos. A ISO 22000 é uma norma internacional para sistemas de gestão da segurança de alimentos. Ela é baseada na ISO 9001, mas integra os princípios do APPCC e as etapas de aplicação desenvolvidas pela Comissão do Codex Alimentarius.

A ISO 22000 exige que as empresas implementem um sistema de APPCC, bem como outros programas de pré-requisitos, como boas práticas de fabricação (BPF) e boas práticas de higiene (BPH). Aqui está um guia para a criação de um plano APPCC:

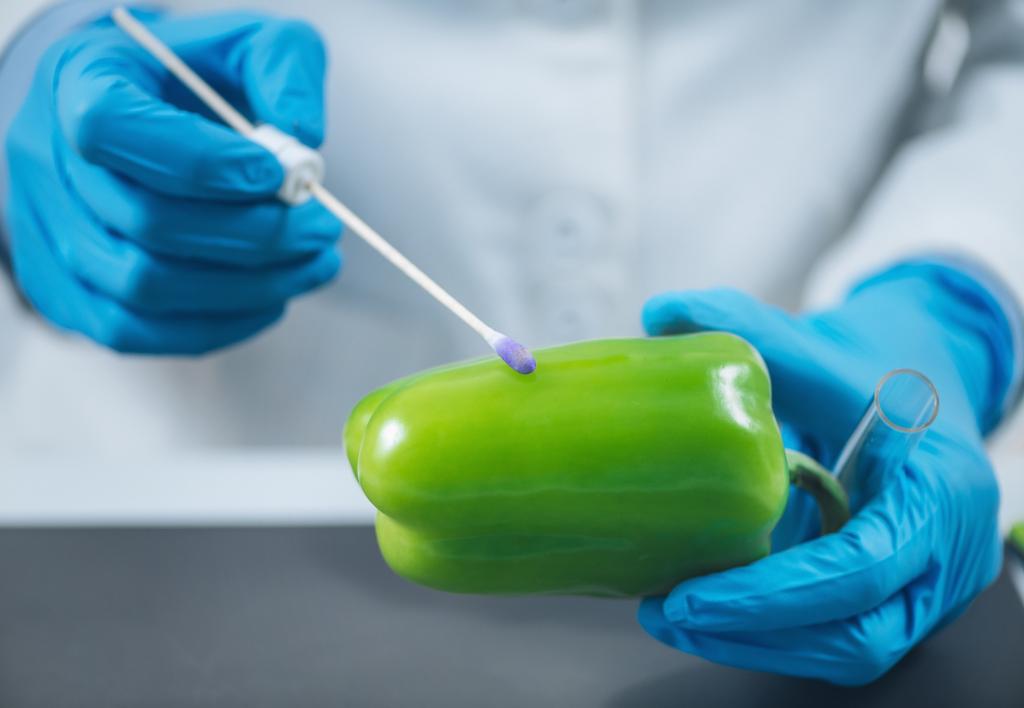

1 – Realize uma análise de riscos

A análise de riscos é o primeiro passo para o plano de APPCC. A ideia é identificar todos os riscos que podem afetar a saúde do consumidor, e então desenvolver medidas para controlá-los. A análise de riscos deve considerar fatores como: o nível de competência dos trabalhadores, transporte de alimentos, resfriamento de volume, descongelamento de alimentos potencialmente perigosos, alto grau de manipulação de alimentos e de contato, adequação da preparação e equipamento manutenção à disposição, armazenamento, método de preparação, enfim, os fatores que podem influenciar diretamente o produto trazendo perigos. Depois de identificar todos os riscos, o próximo passo é determinar qual a probabilidade daquele risco acontecer e qual seu impacto. Os riscos com alta probabilidade e alto impacto devem ser priorizados.

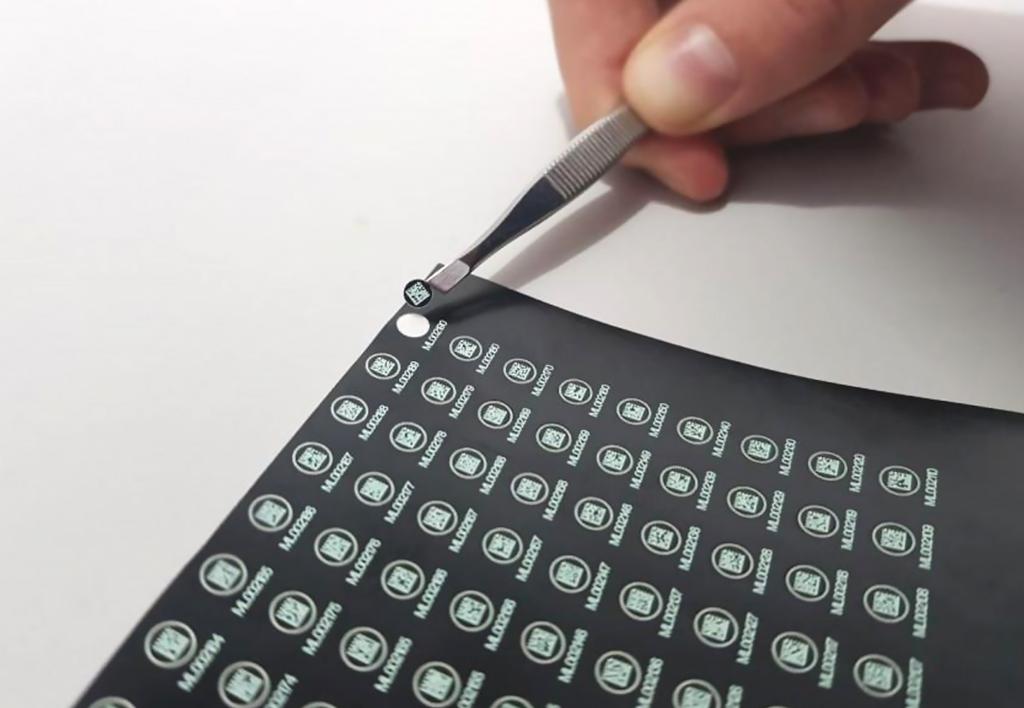

2 – Determine Pontos Críticos de Controle (PCC)

Um ponto crítico de controle (PCC) é qualquer etapa na produção, processamento, armazenamento ou transporte de alimentos em que os perigos podem ser evitados, eliminados ou reduzidos para níveis aceitáveis. Os PCCs são práticas e procedimentos que, se não forem realizados corretamente, podem colocar em risco a saúde dos consumidores. Estes são exemplos controles:

- O risco pode ser prevenido, eliminado ou reduzido pelas medidas tomadas no início ou no final do processo de preparação?

- É possível monitorar o PCC?

- Há uma forma de medir o PCC?

- Foi estabelecido como será documentado o PCC?

3 – Estabeleça limites críticos

Um limite crítico é um valor específico que deve ser alcançado ou mantido para garantir que um perigo biológico, químico ou físico seja controlado por um ponto crítico de controle (PCC). Cada PCC deve ter pelo menos um limite crítico que pode ser monitorado por meio de medição ou observação, com base científica ou regulamentar. Os limites críticos podem ser baseados em uma variedade de fatores, incluindo a temperatura, o tempo, o pH, a atividade da água ou o cloro.

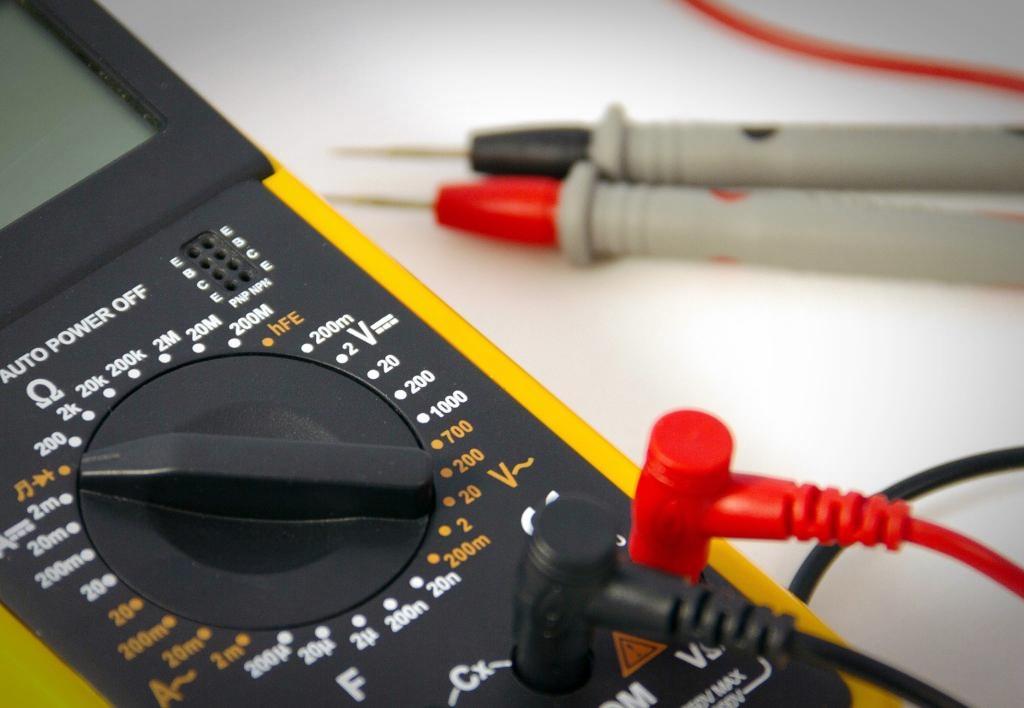

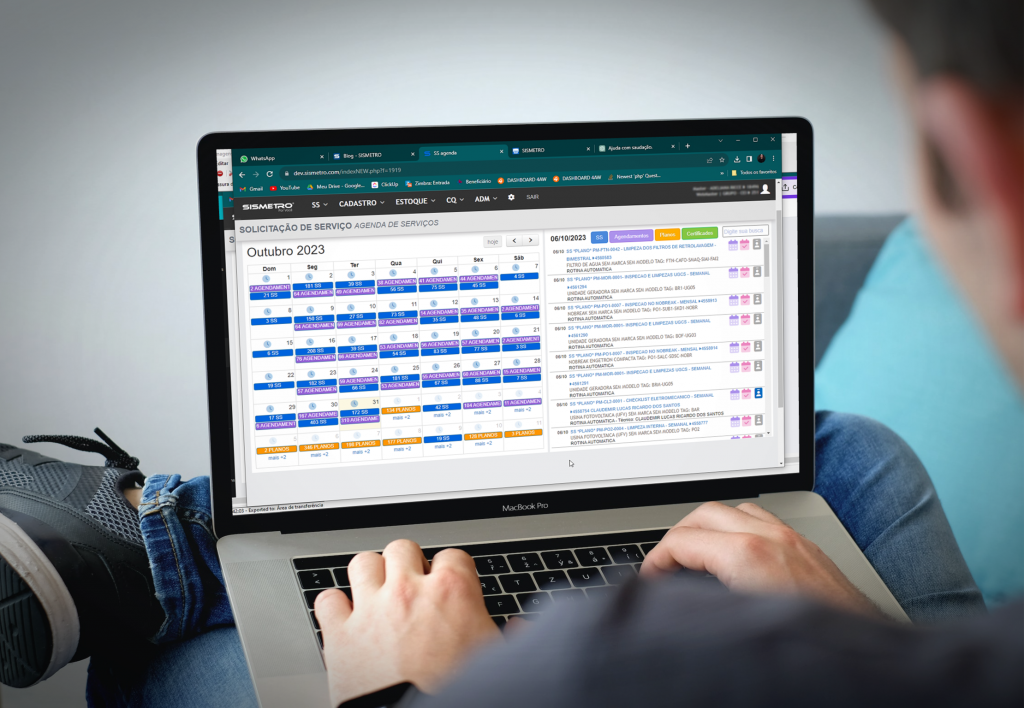

4 – Estabeleça procedimentos de monitoramento

Riscos são vivos e estão sempre mudando. Conforme novas informações surgem, a probabilidade e o impacto de um risco podem mudar. Por isso, é importante estabelecer um procedimento para avaliar se os seus pontos críticos de controle (PCCs) estão sendo cumpridos dentro do limite crítico. O responsável pelo monitoramento dos PCCs deve ser alguém capacitado para isso.

Essa pessoa deve ter conhecimento dos riscos associados aos alimentos e das técnicas necessárias para monitorar os PCCs. O responsável pelo monitoramento também deve ser capaz de comunicar os resultados do monitoramento às pessoas responsáveis por tomar medidas corretivas, se necessário.

5 – Estabeleça ações corretivas

Se um limite crítico for excedido, é necessário tomar medidas corretivas para garantir que o perigo seja controlado. Essas medidas corretivas devem ser baseadas em fatos e dados das condições normais de trabalho e devem ser mensuráveis.No APPCC, as ações corretivas devem conter responsáveis bem definidos. O responsável pela implementação da ação deve ser alguém que tenha conhecimento do perigo e da medida corretiva necessária. O responsável pela execução da ação deve ser alguém que tenha as habilidades e os recursos necessários para implementar a ação.

6 – Estabeleça procedimentos de verificação

A verificação é um processo que vai além do monitoramento. Ela é usada para determinar se o sistema de APPCC está funcionando de acordo com o plano. Uma característica importante da verificação é determinar se o plano é cientificamente e tecnicamente sólido. Isso inclui verificar se os riscos foram identificados ou tratados da maneira prevista e se podem de fato ser controlados com eficácia. A verificação pode ser realizada por uma consultoria especializada.

A consultoria pode usar uma variedade de métodos, incluindo estudos científicos, observações do fluxo de alimentos, medições e avaliações. A verificação é uma etapa importante no processo de APPCC, pois pode ajudar a garantir que os alimentos sejam seguros para consumo e que os consumidores sejam protegidos de doenças transmitidas por alimentos.

7 – Estabeleça manutenção e registros e procedimentos de documentação

Os registros e procedimentos de documentação devem ser simples e de fácil acesso. Eles devem incluir informações que evidenciem o cumprimento das normas estabelecidas. As pessoas precisam ser treinadas sobre os procedimentos de manutenção de registros e por que eles são uma parte crítica de seu trabalho. Isso inclui registros de tempo/temperatura, listas de verificação, formulários, fluxogramas e registros de treinamento dos colaboradores.Os registros e procedimentos de documentação devem ser simples e de fácil acesso. Eles devem incluir informações que evidenciem o cumprimento das normas estabelecidas.

As pessoas precisam ser treinadas sobre os procedimentos de manutenção de registros e por que eles são uma parte crítica de seu trabalho. Isso inclui registros de tempo/temperatura, listas de verificação, formulários, fluxogramas e registros de treinamento dos colaboradores. O APPCC é um dos fundamentos da ISO 22000. É importante lembrar que ele funciona em conjunto com os programas de pré-requisitos, como Boas Práticas Agrícolas, Pecuárias, de Fabricação, Manipulação e Distribuição. Sem esses pré-requisitos, o plano do APPCC ficará vazio.