Gerenciando falhas de equipamentos na manufatura: causas e soluções

Se você trabalha em um ambiente de manufatura ou produção, está bem ciente das falhas de equipamentos. Quando o maquinário é fundamental para a missão de uma empresa, é compreensível que ele quebre ocasionalmente. A chave para minimizar essas falhas é entender as causas comuns e mitigá-las o máximo possível.

Envelhecimento e uso

Assim como qualquer outra coisa neste mundo, o equipamento de fabricação envelhece e simplesmente se desgasta com o tempo. Cada peça de maquinário tem uma vida útil esperada, que pode ser menor ou maior do que o previsto, dependendo da frequência com que o equipamento é usado e reparado.

Se as máquinas forem usadas adequadamente e passarem pelas devidas manutenções preventivas, tendo seus componentes substituídos antes que causem problemas, falhas completas do equipamento podem ser raras. Por outro lado, se a manutenção for ignorada e as máquinas forem abusadas, os problemas podem ser mais frequentes e toda a vida útil do equipamento pode ser significativamente reduzida.

Transparência de dados alimenta melhores decisões

Embora não haja nada que possa impedir o envelhecimento e o uso, entender a vida útil e como determinadas peças do maquinário são usadas, bem como seus principais componentes, pode ajudá-lo a manter e substituir componentes e equipamentos antes que ocorram falhas. As organizações também devem rastrear com precisão a frequência de uso para tomar boas decisões.

Por exemplo, se uma empresa entender o custo real da mão de obra e das peças necessárias para a manutenção regular, ficará claro em algum momento durante a vida útil do equipamento que atualizar para uma nova máquina faz mais sentido financeiro do que continuar consertando a máquina existente.

Operação imprópria

Quando as máquinas são usadas de forma inadequada, pode causar danos prematuros ao equipamento, resultando em mau funcionamento e falhas. Muitas vezes, esse problema não é intencional por parte dos técnicos, mas decorre de um treinamento deficiente ou falta de informação no ponto de operação.

Por exemplo, se um equipamento for executado constantemente na velocidade errada ou um conjunto de tarefas for executado na ordem errada, ele pode sobrecarregar os componentes e causar falha prematura.

Treinamento Contínuo Protege Equipamentos

A melhor solução para esse problema é garantir que os técnicos sejam devidamente treinados em cada equipamento e que essa educação seja contínua. Isso pode ser feito por meio de treinamento no ponto de uso do equipamento, gamificação e outros incentivos, ou verificações periódicas por supervisores treinados.

Falta de Manutenção Preventiva

Assim como um carro acabaria no ferro-velho muito mais rapidamente se as trocas de óleo, rotação de pneus e outras tarefas de manutenção regular fossem ignoradas para sempre, a manutenção preventiva é fundamental para evitar falhas de equipamentos em um ambiente de fabricação ou produção.

Muitas vezes, a falta de manutenção preventiva resulta da falta de recursos quando um departamento de manutenção está sempre lidando com problemas de manutenção emergencial ou reativa . As organizações geralmente ficam presas em um catch-22; recursos limitados devem ser usados para apagar os incêndios de hoje, não sobrando tempo ou energia para prevenir os incêndios de amanhã.

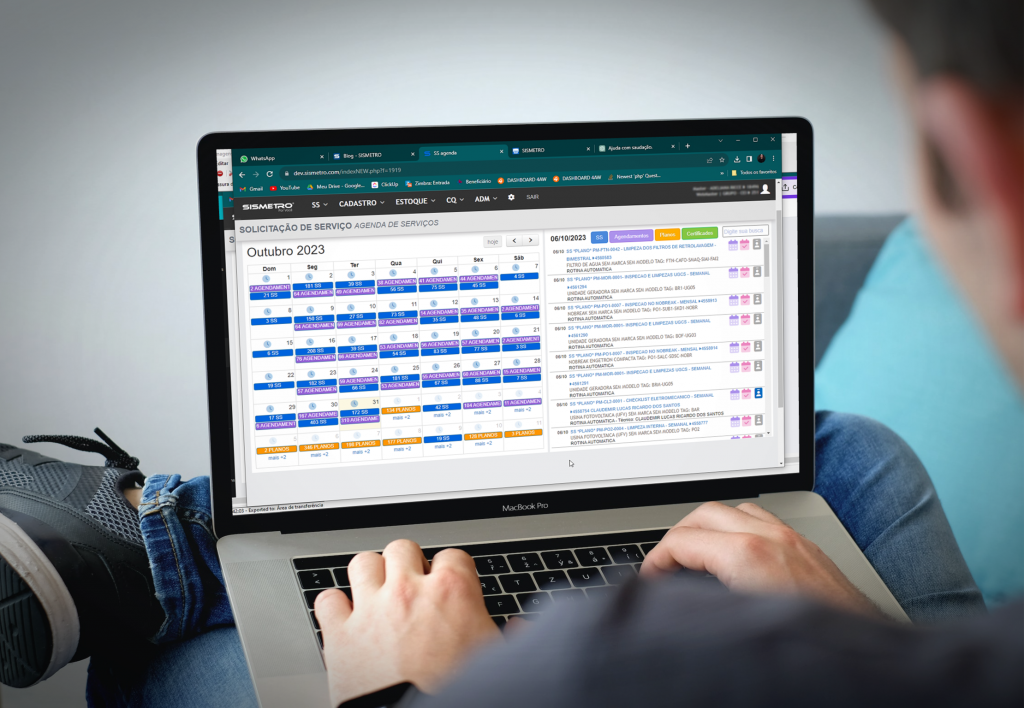

Ação de alerta de lembretes automatizados

Um dos maiores motivos para a falta de manutenção preventiva é que os supervisores ou técnicos não sabem quando essas tarefas foram concluídas pela última vez ou quando devem ser feitas novamente. A adoção de um sistema computadorizado que possa solicitar lembretes para manutenção regular ou inspeções após determinados períodos de tempo ou horas de uso pode ajudar a organizar as ordens de serviço de maneira eficiente e eficaz.

Ignorando avisos

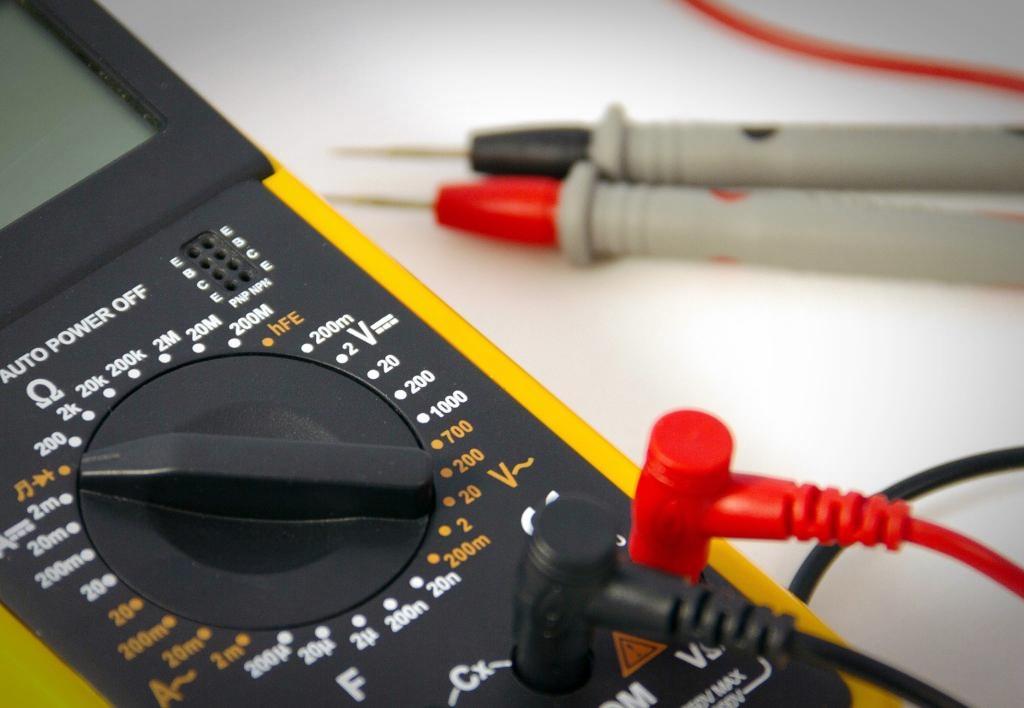

Pouquíssimos equipamentos passam da operação perfeita à falha total. Infelizmente, muitos operadores e supervisores estão muito focados no desempenho imediato e nos requisitos de produção para agir com base nos primeiros sinais de alerta. Muitas vezes, a atitude é de que o equipamento ainda está funcionando bem e pode concluir as tarefas e os requisitos do turno de hoje. A crença míope de que não há tempo para lidar com sons, cheiros ou desempenho incomuns pode levar a grandes avarias em algum momento, o que geralmente resulta em uma ação de manutenção de emergência .

Incentivar o registro de problemas potenciais

O resultado final é que os funcionários respondem aos incentivos. Se uma equipe de produção estiver sendo avaliada em sua capacidade de atender às metas diárias de produção e o pagamento ou os bônus dos técnicos estiverem vinculados a essas métricas, essas serão as áreas que receberão mais atenção. Dedicar um tempo para anotar ou sinalizar sinais de alerta de falhas de equipamentos é visto como apenas comprometendo as metas de produção de hoje.

Em vez disso, os membros da equipe devem ter uma visão mais ampla de seu papel dentro da organização. Ao incentivar o foco no valor geral e recompensar boas decisões, como observar e registrar possíveis problemas de equipamento, pode ajudar bastante na prevenção de falhas de equipamento.

Falta de alinhamento do setor técnico

Na mesma linha, a atitude da direção e dos técnicos em relação à manutenção em geral pode contribuir para falhas nos equipamentos. Infelizmente, muitas empresas têm uma atitude ruim quando se trata de manutenção. Muitas vezes, o departamento é visto de forma negativa porque eles precisam ser contratados quando ocorrem problemas. Eles parecem nunca trabalhar rápido o suficiente para satisfazer os que estão na linha de frente da produção. E o próprio departamento pode sentir que não tem recursos para atender às demandas da organização de maneira eficaz.

Fazendo da manutenção um trabalho de todos

A mudança de cultura é sempre uma tarefa difícil, mas, idealmente, todos os funcionários de uma organização precisam acreditar que fazem parte da solução quando se trata de prevenir falhas de equipamentos. Se os técnicos verem seu valor não apenas em operar equipamentos, mas também em serem os mais intimamente envolvidos com uma máquina específica e, portanto, os melhores indivíduos para sinalizar sinais de alerta e problemas, é provável que as falhas diminuam significativamente.

Se a gerência trabalhar com supervisores e técnicos para agendar o tempo de inatividade em resposta ao conselho e aconselhamento daqueles na linha de frente, a atmosfera do chão de fábrica pode mudar significativamente.