MTBR e MTTR: compreendendo indicadores de impacto

A eficiência operacional é essencial para o sucesso de qualquer empresa que dependa de máquinas e equipamentos para sua produção. Nesse contexto, métricas como MTBR (Mean Time Between Repairs - Tempo Médio Entre Reparos) e MTTR (Mean Time To Repair - Tempo Médio para Reparar) desempenham um papel crucial na avaliação do desempenho da manutenção. Além disso, fatores como parada de máquina e retrabalho têm um impacto direto no prejuízo e na saúde geral das operações.

MTBR e MTTR: medindo a eficiência da manutenção

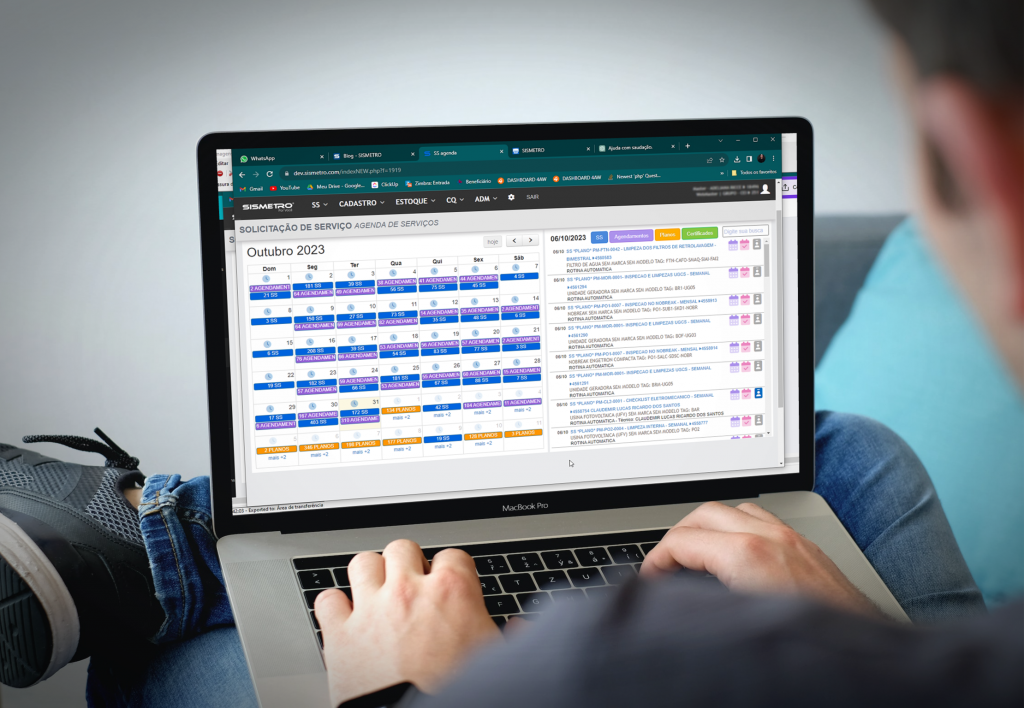

O MTBR e o MTTR são indicadores-chave que auxiliam as empresas a compreenderem a confiabilidade e a eficácia de suas estratégias de manutenção. O MTBR representa o intervalo médio de tempo entre as ocorrências de falhas que exigem reparo. Quanto maior o MTBR, maior a confiabilidade das máquinas. Já o MTTR refere-se ao tempo médio necessário para reparar uma falha após ela ter ocorrido. Um MTTR baixo indica uma rápida recuperação após uma parada inesperada.

Parada de Máquina e Retrabalho: causas e consequências

As paradas de máquina, frequentemente resultantes de falhas inesperadas, têm implicações graves na produtividade. Cada minuto de parada representa uma perda potencial de produção e, consequentemente, de receita. Além disso, paradas frequentes podem levar a atrasos nas entregas, insatisfação do cliente e danos à reputação da empresa.

O retrabalho, por sua vez, surge quando produtos ou peças são produzidos com defeitos e precisam ser corrigidos. Isso não apenas aumenta os custos de produção, mas também consome recursos e tempo preciosos que poderiam ser direcionados para atividades mais produtivas.

Prejuízos e manutenção corretiva: uma prática não recomendada

A manutenção corretiva, realizada após uma falha ter ocorrido, muitas vezes é a causa principal de paradas de máquina e retrabalho. Uma abordagem excessivamente centrada na manutenção corretiva indica uma falta de planejamento preventivo, o que pode resultar em custos significativos e perda de eficiência. Os prejuízos acumulados devido a essa abordagem podem incluir:

-

Perda de Produtividade: Paradas não programadas prejudicam o fluxo de produção e impactam negativamente a capacidade da empresa de atender à demanda do mercado.

-

Custos Elevados: Reparos emergenciais muitas vezes envolvem custos mais altos, incluindo custos de mão de obra, peças de reposição e tempo extra.

-

Risco à Reputação: Paradas frequentes e produtos defeituosos podem levar a uma reputação prejudicada no mercado, afastando clientes e parceiros.

A gestão eficaz da manutenção requer uma abordagem equilibrada entre manutenção corretiva e preventiva. Ao adotar estratégias preventivas, como a manutenção preditiva e a manutenção planejada, as empresas podem aumentar o MTBR, reduzir o MTTR, minimizar as paradas de máquina e praticamente eliminar o retrabalho. Isso resultará em maior produtividade, menor prejuízo e uma operação mais eficiente e confiável como um todo. Lembre-se: investir em manutenção preventiva hoje é um investimento no sucesso contínuo do amanhã.