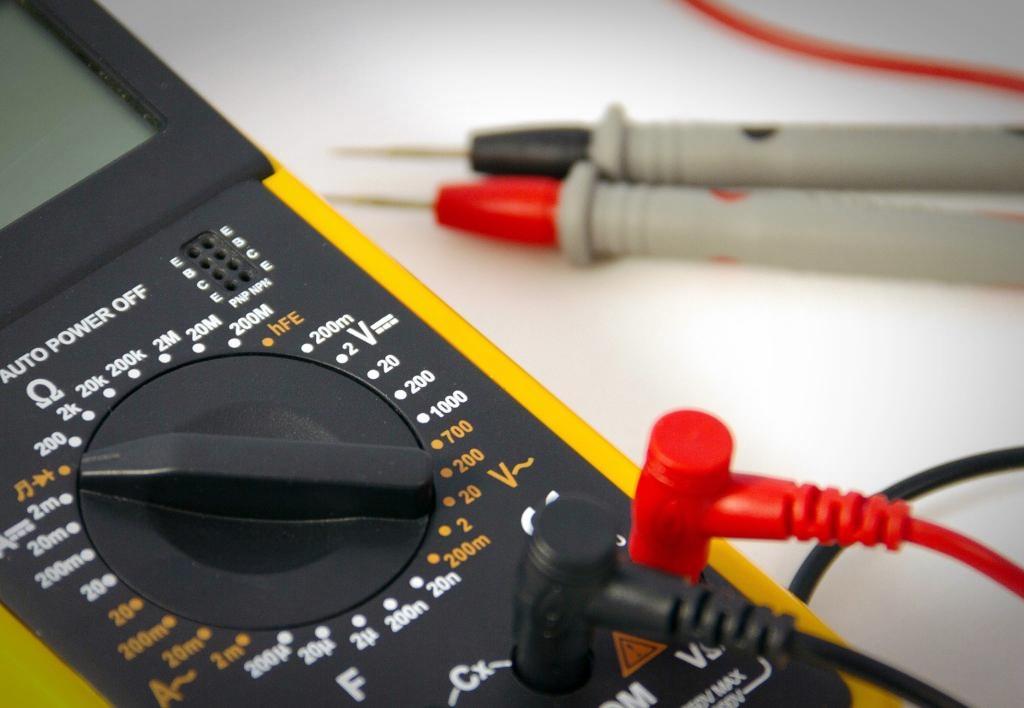

Limite de erros na Calibração

Definir e considerar intervalo de fechamento (ou range) dos instrumentos é essencial para garantir a precisão e a confiabilidade das precisões. Uma parte crítica desse processo é a definição de limites de erro aceitáveis, garantindo que estejam dentro dos padrões estabelecidos. Diversas normas orientam a determinação desses limites, fornecendo diretrizes para manter a integridade metrológica, como por exemplo:

- ISO 17025: A norma ISO/IEC 17025 é uma referência fundamental para laboratórios de experiência e ensaio. Ela define os requisitos gerais de competência, imparcialidade e consistência, incluindo critérios para a determinação de limites de erro aceitáveis. Ela destaca a importância de considerar a incerteza de medição ao estabelecer esses limites.

- ISO 9001: A ISO 9001, embora seja uma norma mais abrangente voltada para sistemas de gestão da qualidade, também aborda a mobilidade e a gestão de instrumentos de medição. Ela enfatiza a necessidade de monitorar e controlar a precisão dos equipamentos de medição, incluindo a definição de limites de erro aceitáveis.

- ASTM E74: Esta norma fornece diretrizes específicas para a instalação de instrumentos de medição de força. Abordando aspectos como a incerteza de medição e critérios para a liberdade ou exclusão de resultados de verificação.

- ANSI/NCSL Z540: Adotada internacionalmente, a ANSI/NCSL Z540 estabelece os requisitos gerais para laboratórios de deficiência e é frequentemente referenciada em contratos e especificações. Ela inclui critérios para as limitações de especificação e especifica os requisitos para relatórios de verificação.

Quantidade de Variações de Erros Permitidos

A quantidade de variações de erros permitidas em um processo específico pode variar com base em fatores como a aplicação do instrumento, a norma específica e a natureza crítica da complexidade. Aqui estão algumas considerações gerais:

- Incerteza de Medição: O conceito de incerteza de medição é central na determinação dos limites de erro. Os limites geralmente são estabelecidos de maneira a garantir que a incerteza associada à medição esteja dentro de valores aceitáveis, em conformidade com as normas aplicáveis.

- Tolerâncias do Processo: Em muitos casos, os limites de erro são determinados com base nas tolerâncias permitidas pelo processo ou pela previsão do produto. Os requisitos de qualidade e as expectativas do cliente também desempenham um papel importante nesse contexto.

- Tipo de Instrumento: A natureza do instrumento influencia a quantidade de variações de erros permitidas. Instrumentos críticos para a segurança ou conformidade regulatória podem ter limites mais rigorosos em comparação com instrumentos usados em aplicações menos sensíveis.

- Requisitos Contratuais: Em alguns casos, os limites de erro são definidos por meio de acordos contratuais entre as partes envolvidas. Contratos de negociação muitas vezes estabelecem critérios específicos que devem ser atendidos.

A determinação dos limites de erro na dependência é uma tarefa complexa que requer considerações meticulosas das normas aplicáveis, tolerâncias do processo e requisitos contratuais. Ao seguir as diretrizes estabelecidas por normas conhecidas e adaptar essas diretrizes à natureza específica dos instrumentos, é possível garantir que os limites de erro definidos se alinhem com as expectativas de precisão e confiabilidade em diversas aplicações. A documentação clara e a transparência na comunicação desses limites são igualmente essenciais para garantir a conformidade e a confiança nas operações de medição.

Para manter padrões elevados, é necessário a definição e o monitoramento dos limites de erro na ocorrência. Diversas normas internacionais oferecem diretrizes previstas nesse contexto.

Normas Internacionais e Diretrizes Relevantes

- Normas e Regulamentações Setoriais: Alguns fabricantes possuem normas e regulamentações específicas que ditam os limites de erro aceitáveis para instrumentos de medição. É fundamental conhecer e seguir essas diretrizes para garantir a conformidade.

- Tolerâncias do Fabricante: As especificações do fabricante para um instrumento geralmente incluem informações sobre tolerâncias e limites de erro aceitáveis. Esses valores devem ser levados em consideração durante uma falha.

- Incerteza de Medição: Além dos limites de erro específicos, a incerteza de medição também deve ser considerada. Ela reflete a faixa na qual o valor real da medida é esperado com um certo grau de confiança.

A definição adequada dos limites de erro na precisão é vital para garantir a confiabilidade e a precisão das precisão. As normas e diretrizes internacionais oferecem orientações especializadas, e os limites específicos dependem das características do instrumento, requisitos de aplicação e regulamentações setoriais. Ao adotar uma abordagem de cuidados na definição e monitoramento desses limites, as organizações podem manter a integridade de seus processos de medição, contribuindo para a excelência em qualidade e conformidade.