Manutenção na indústria de produção e exploração Offshore

A indústria de produção e exploração de óleo e gás é dividida em três segmentos principais: upstream, midstream e downstream. Cada segmento é responsável por uma etapa diferente durante os processos e operações desta indústria

Upstream: É o segmento responsável pela exploração e produção de óleo e gás natural, como por exemplo:

- Exploração: Pesquisa de áreas com potencial de óleo e gás natural.

- Perfuração: Criação de poços para extrair óleo e gás natural.

- Produção: Extração de óleo e gás natural dos poços.

Midstream: É o segmento responsável pelo transporte, armazenamento e processamento do óleo e gás:

- Transporte: Transporte de óleo e gás natural por dutos, navios, caminhões e trens.Armazenamento:

- Armazenamento de óleo e gás natural em tanques e reservatórios.

- Processamento: Refino de óleo e processamento de gás natural.

Downstream: É o segmento responsável pela distribuição e comercialização de produtos derivados de óleo e gás natural, incluindo:

- Refino: Transformação do óleo bruto em produtos derivados, como gasolina, diesel, querosene e asfalto.

- Comercialização: Compra e venda de produtos derivados de óleo e gás natural.

- Distribuição: Distribuição de produtos derivados de óleo e gás natural para consumidores e empresas.

Esta indústria é essencial para o funcionamento de todo o planeta, desde a geração de energia até a produção e confecção de embalagens e peças essenciais. No Brasil, começou a se desenvolver em 1955.

A Associação Brasileira da Indústria Química (Abiquim) divulgou uma pesquisa em 2017, mostrando que o Brasil alcançou o 6º maior faturamento líquido global daquele ano com um total de US$ 104 bilhões.

Importância da manutenção na indústria de óleo e gás

Por se tratar de operações e serviços de alto risco, é fundamental que as máquinas e equipamentos estejam em boas condições de uso e com a manutenção em dia. Para isso, a manutenção reativa não é a mais indicada, visto que se somente este método for empregado, haverá pouca confiabilidade das máquinas e equipamentos além de não ser possível prever próximas falhas, sendo assim, um dos métodos mais eficazes para garantir a confiabilidade e eficiência é a manutenção preditiva.

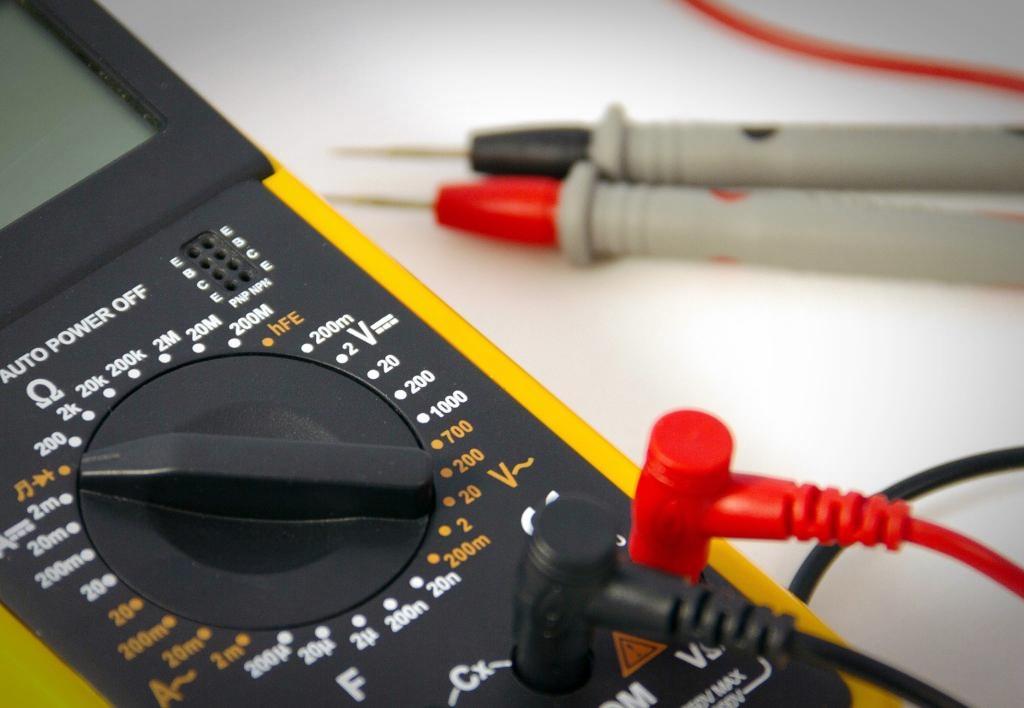

Esta categoria de manutenção consiste no monitoramento regular das máquinas e equipamentos. É possível apontar o desgaste de peças, necessidade de troca ou reparo antes mesmo de ocorrer alguma falha por meio de estudos de manutenções e falhas ocorridas anteriormente e análises específicas, como por exemplo:

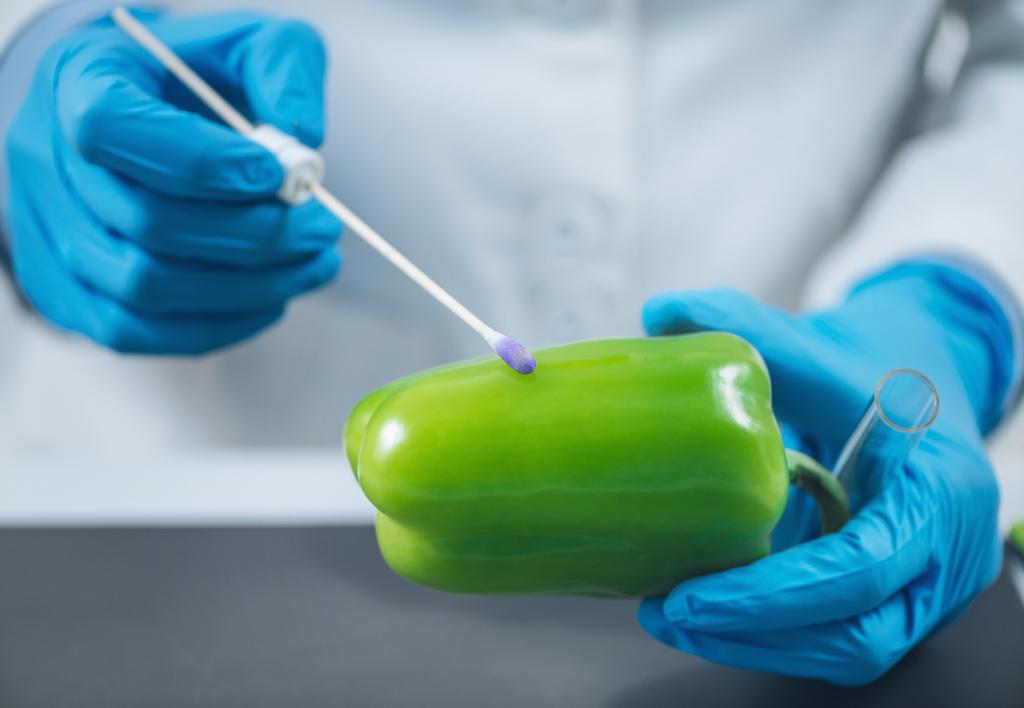

- Análise de óleo: A análise de óleo pode indicar desde uma condição de desgaste do equipamento até o momento ideal de troca do fluido. Ou até, determinar qual o grau de contaminação do mesmo, sabendo em que condições a máquina está operando. Além de tirar o máximo de proveito da vida útil do equipamento.

- Análise estrutural: O foco desta análise é detectar a existência de falhas nas estruturas, sejam navios, plataformas ou armazéns. Essas falhas vão desde rachaduras e bolhas nas peças de equipamentos e máquinas até possíveis riscos ou pontos a serem melhorados visando principalmente a confiabilidade. Cada caso requer uma periodicidade específica de análise, que varia conforme a quantidade de máquinas e equipamentos, tamanho da instalação ou importância e criticidade da instalação envolvidos na operação.

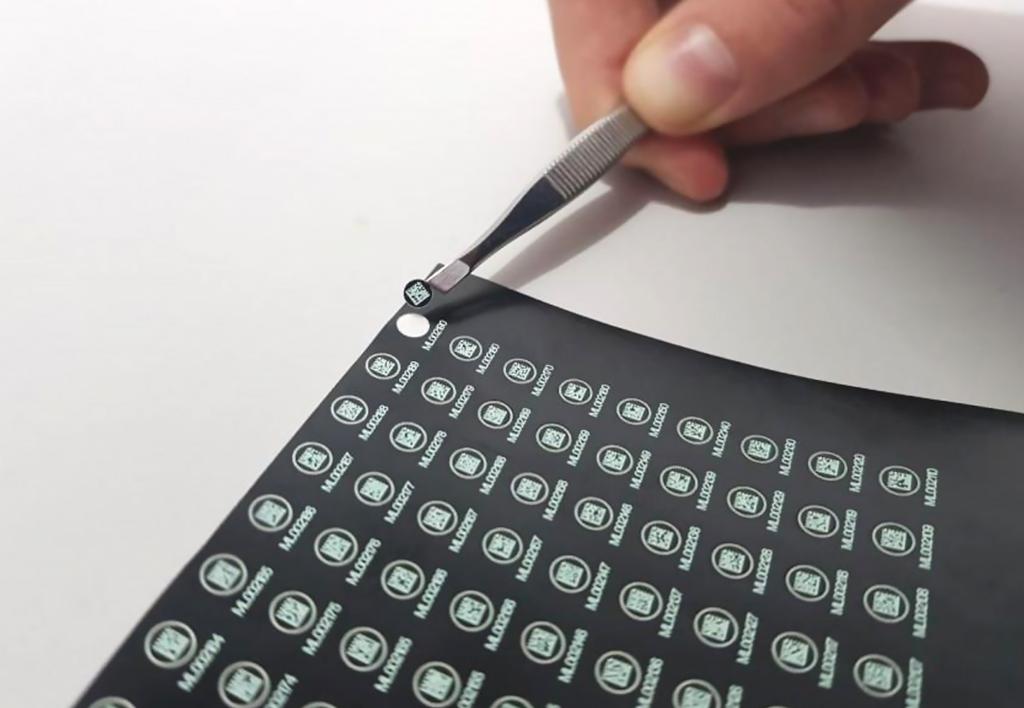

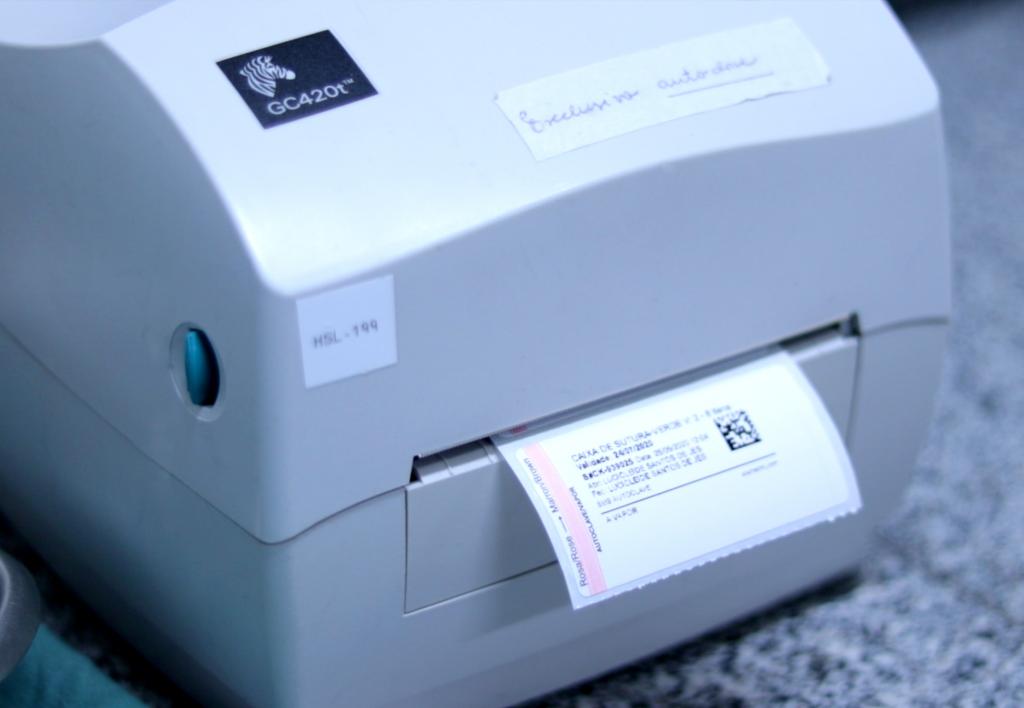

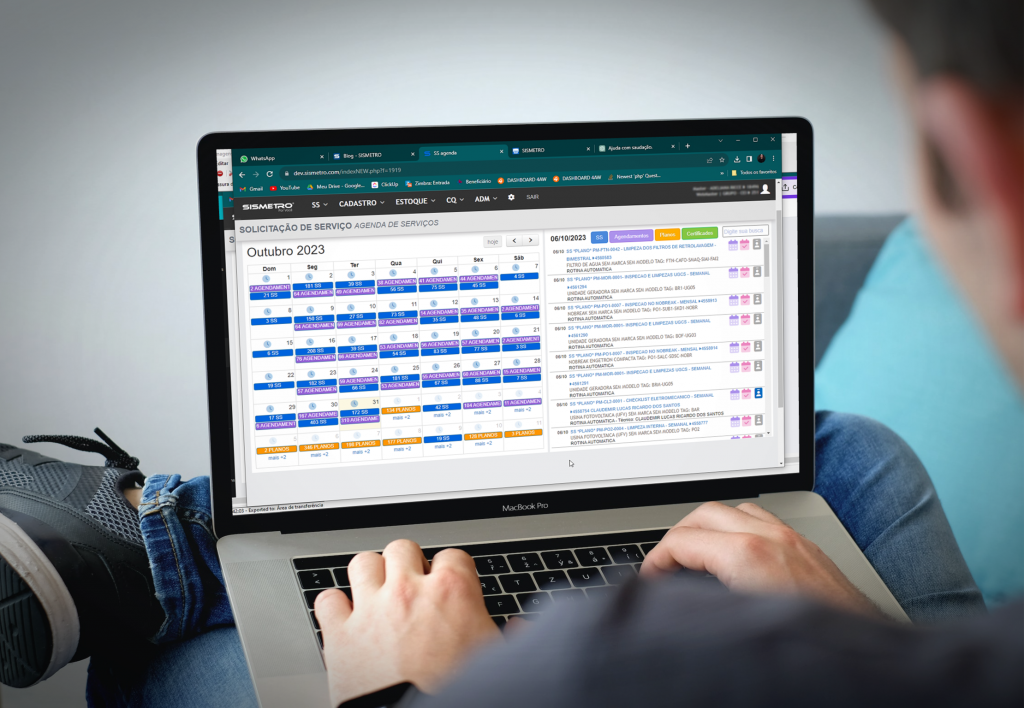

- Análise de vibrações: A análise aqui é feita do estudo de vibrações que as máquinas emitem enquanto estão em operação. Se essas máquinas ultrapassarem o nível aceitável de vibrações, pode haver desgaste excessivo em peças específicas, prejudicando tanto o desempenho quanto a vida útil da peça e da máquina. O controle mais preciso dessas vibrações é feito com sensores, que podem ser integrados a um software de gestão de ativos e manutenção como o SISMETRO. Os dados captados podem resultar em diversos diagnósticos, como desalinhamento, defeitos e falhas iminentes.

Entendendo o quão complexos são os processos e atividades na indústria de óleo e gás, fica ainda mais evidente o quão importante é que esses processos sejam executados de forma segura. O principal para garantir a segurança, além das normas e práticas padrões, é a gestão de manutenção eficiente e otimizada. E para tal, são necessárias equipes experientes e comprometidas, processos e funções bem definidos e, principalmente, um software de gestão de ativos e manutenção.